Tiempo estimado de lectura: 12 minutos | Tecnología |

Descubra la impresión 3D: la revolución que construye el futuro capa a capa

¿Te has preguntado alguna vez cómo es posible crear desde una prótesis médica personalizada hasta una pieza aeroespacial utilizando solo un archivo digital? ¿Imaginas un mundo donde puedas materializar cualquier idea en tu propia casa con solo presionar un botón? La impresión 3D ha transformado estos sueños futuristas en realidad tangible, revolucionando no solo la forma en que fabricamos objetos, sino también cómo concebimos el diseño, la producción y la innovación en el siglo XXI.

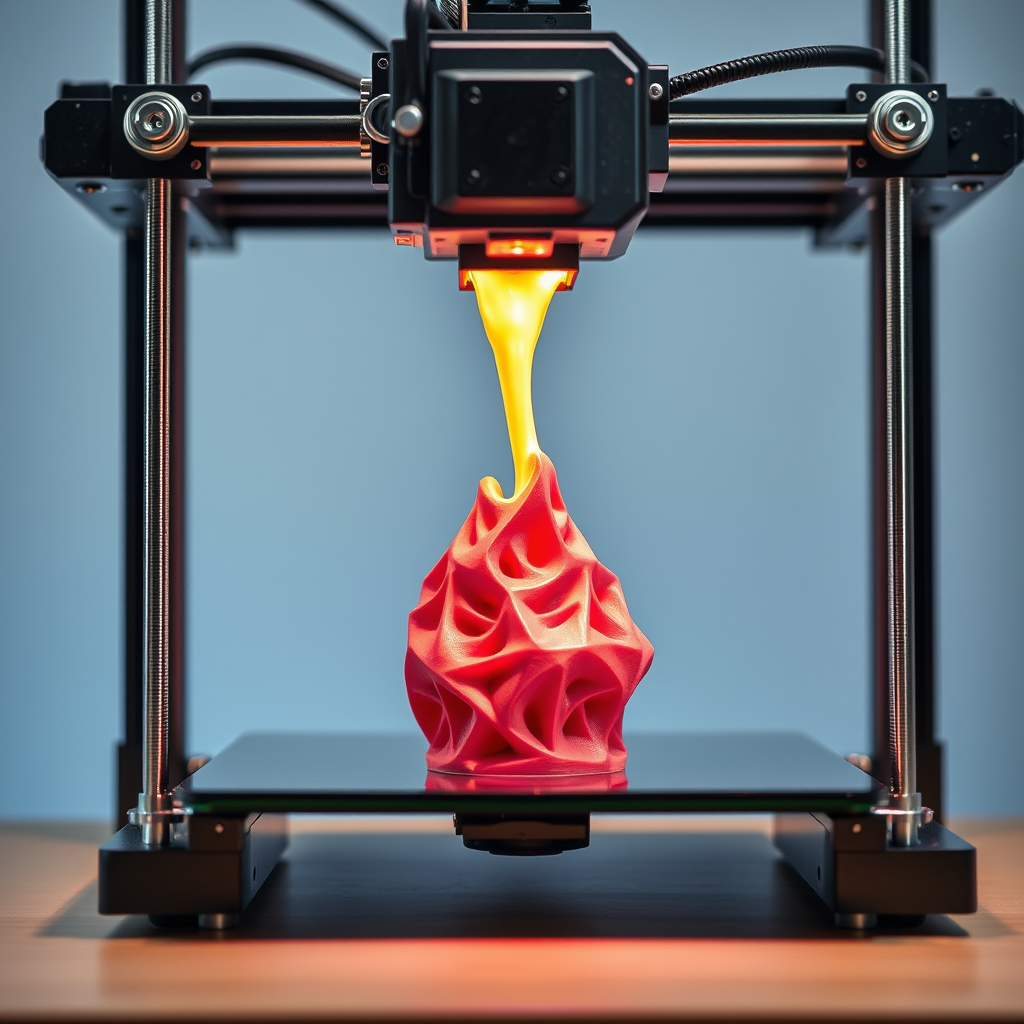

La impresión 3D, también conocida como fabricación aditiva o manufactura aditiva, representa una de las innovaciones tecnológicas más disruptivas de nuestro tiempo. Esta tecnología permite crear objetos físicos tridimensionales mediante la superposición de capas sucesivas de material, basándose en un modelo digital previamente diseñado.

A diferencia de los métodos de fabricación tradicionales que eliminan material de un bloque sólido (procesos sustractivos), la impresión 3D construye el objeto añadiendo únicamente el material necesario, optimizando recursos y permitiendo geometrías imposibles de lograr con técnicas convencionales.

Historia de la impresión 3D: de la estereolitografía al presente

Los primeros pasos hacia la fabricación aditiva

La historia de la impresión 3D se remonta a la década de 1980, cuando la revolución digital comenzaba a transformar la industria manufacturera. El concepto de fabricación por capas surgió de la necesidad de crear prototipos rápidos y precisos sin los costosos procesos de mecanizado tradicional.

En 1981, el escritor japonés Hideo Kodama publicó el primer artículo científico sobre la fabricación de objetos tridimensionales mediante fotopolimerización, sentando las bases teóricas de lo que posteriormente se conocería como impresión 3D. Sin embargo, fue Chuck Hull quien realmente marcó el inicio de la era de la fabricación aditiva.

El nacimiento de la estereolitografía

En 1986, Charles «Chuck» Hull, ingeniero y empresario estadounidense, patentó la estereolitografía (SLA), convirtiéndose en el verdadero padre de la impresión 3D. Su invención utilizaba luz ultravioleta para solidificar resinas fotocurables capa por capa, creando objetos sólidos con una precisión sin precedentes. Ese mismo año, Hull fundó 3D Systems Corporation, la primera empresa dedicada exclusivamente a la fabricación aditiva.

La tecnología SLA de Hull no solo demostró la viabilidad técnica de la impresión 3D, sino que también estableció los principios fundamentales que siguen rigiendo esta tecnología: la conversión de modelos digitales en objetos físicos mediante procesos automatizados de construcción por capas.

La democratización de la tecnología

Durante las décadas de 1990 y 2000, la impresión 3D permaneció principalmente en el ámbito industrial y de investigación debido a los altos costos de las máquinas y materiales. Sin embargo, la expiración de patentes clave a principios de los años 2000 marcó el inicio de una nueva era.

El proyecto RepRap (Replicating Rapid Prototyper), iniciado por Adrian Bowyer en 2005, revolucionó el panorama al crear la primera impresora 3D de código abierto capaz de imprimir muchas de sus propias piezas. Este movimiento open source democratizó la tecnología, reduciendo drasticamente los costos y haciendo la impresión 3D accesible para pequeñas empresas, instituciones educativas e incluso usuarios domésticos.

Principales tecnologías de impresión 3D y cómo funcionan

Modelado por deposición fundida (FDM/FFF): impresión accesible para todos

El modelado por deposición fundida, conocido como FDM (Fused Deposition Modeling) o FFF (Fused Filament Fabrication), representa la tecnología más popular y accesible en el mercado actual. Este proceso funciona mediante el calentamiento de filamentos termoplásticos hasta su punto de fusión, para luego extruirlos a través de una boquilla caliente que se mueve siguiendo las coordenadas del modelo 3D.

La popularidad del FDM radica en su simplicidad operativa, bajo costo de mantenimiento y amplia gama de materiales compatibles. Las impresoras FDM pueden trabajar con termoplásticos estándar como PLA y ABS, así como con materiales técnicos avanzados como PEEK, fibra de carbono y filamentos flexibles.

Las principales ventajas del FDM incluyen la facilidad de uso, costos operativos reducidos y la capacidad de imprimir piezas de gran tamaño. Sin embargo, esta tecnología presenta limitaciones en cuanto a resolución de superficie y precisión dimensional en comparación con otros métodos de impresión.

Estereolitografía (SLA): precisión y detalle profesional

La estereolitografía utiliza un láser ultravioleta para polimerizar selectivamente resinas líquidas fotocurables, creando objetos con una calidad superficial y precisión dimensional excepcionales. El proceso comienza con una cuba llena de resina líquida, donde una plataforma sumergida sirve como base para la construcción del objeto.

El láser UV traza el contorno de cada capa según el modelo 3D, solidificando únicamente las áreas necesarias. Una vez completada cada capa, la plataforma desciende ligeramente y una nueva capa de resina líquida cubre la superficie, repitiendo el proceso hasta completar el objeto.

La SLA es ideal para aplicaciones que requieren alta precisión y acabados superficiales superiores, como joyería, odontología, audiología y prototipos de presentación. Los objetos impresos en SLA requieren procesos de post-procesado que incluyen lavado con alcohol isopropílico y curado adicional bajo luz UV.

Sinterizado selectivo por láser (SLS)

El sinterizado selectivo por láser emplea un láser de alta potencia para fusionar partículas de polvo, generalmente polímeros como nylon, aunque también puede trabajar con metales y cerámicas. El proceso se desarrolla en una cámara calentada donde el material en polvo se distribuye uniformemente en capas muy finas.

El láser CO2 traza selectivamente la geometría de cada capa, elevando la temperatura del polvo hasta su punto de sinterización, fusionando las partículas sin llegar a la fusión completa. Esta tecnología permite crear piezas con geometrías internas complejas sin necesidad de estructuras de soporte, ya que el polvo no sinterizado actúa como soporte natural.

El SLS es especialmente valorado en la industria por su capacidad de producir piezas funcionales con propiedades mecánicas similares a las obtenidas mediante moldeo por inyección, siendo ideal para prototipos funcionales, herramientas de fabricación y piezas de uso final.

Inyección de aglutinante (Binder Jetting)

La tecnología de inyección de aglutinante deposita un agente aglutinante líquido sobre capas de material en polvo, uniendo selectivamente las partículas para formar cada capa del objeto. Esta tecnología puede trabajar con una amplia variedad de materiales, incluyendo metales, cerámicas, arena y polímeros.

El proceso comienza con la distribución uniforme de una capa de polvo sobre la plataforma de construcción. Los cabezales de impresión, similares a los de impresoras de inyección de tinta, depositan el aglutinante siguiendo el patrón de cada capa. Una vez completado el objeto, se requieren procesos de post-procesado que pueden incluir infiltración, sinterizado o curado, dependiendo del material utilizado.

Esta tecnología destaca por su velocidad de producción, capacidad para crear objetos a todo color y compatibilidad con materiales tradicionalmente difíciles de procesar mediante otros métodos de impresión 3D.

Tabla comparativa de las diferentes tecnologías 3D

Tecnología | Ventajas | Desventajas | Usos principales |

|---|---|---|---|

| FDM/FFF | Bajo coste, fácil de usar, amplia gama de materiales | Menor resolución, superficies menos suaves | Prototipado, piezas funcionales simples, educación |

| SLA | Alta precisión, acabados suaves, ideal para detalles finos | Post-procesado obligatorio, coste más alto | Joyería, odontología, prototipos de presentación |

| SLS | Piezas resistentes y complejas sin soportes, gran libertad de diseño | Equipos costosos, manejo especializado | Industria aeroespacial, automoción, prototipos funcionales |

| Binder Jetting | Velocidad alta, posibilidad de impresión a color, variedad de materiales | Requiere post-procesado intensivo | Piezas metálicas, cerámicas, arena para moldes |

Materiales para impresión 3D

Termoplásticos comunes

Los termoplásticos representan la categoría más amplia de materiales para impresión 3D, especialmente en tecnologías FDM. El PLA (ácido poliláctico) se ha consolidado como el material de iniciación ideal debido a su facilidad de impresión, biodegradabilidad y origen renovable. Derivado de almidón de maíz, caña de azúcar o yuca, el PLA ofrece buena calidad de impresión a temperaturas relativamente bajas y no requiere cama caliente.

El ABS (acrilonitrilo butadieno estireno) representa la opción más robusta para aplicaciones funcionales. Con mayor resistencia al impacto, temperatura y productos químicos que el PLA, el ABS es ideal para piezas que requieren durabilidad y resistencia mecánica. Sin embargo, su impresión requiere mayor control de temperatura y ventilación debido a la emisión de vapores durante el proceso.

El PETG (tereftalato de polietileno modificado con glicol) combina la facilidad de impresión del PLA con la resistencia del ABS, ofreciendo transparencia óptica y resistencia química superior, siendo ideal para contenedores, prototipos funcionales y aplicaciones médicas.

Materiales técnicos avanzados

Los materiales técnicos han expandido las posibilidades de la impresión 3D hacia aplicaciones industriales exigentes. El PEEK (poliéter éter cetona) representa uno de los termoplásticos de más alto rendimiento, con resistencia excepcional a temperaturas elevadas, productos químicos agresivos y radiación. Su biocompatibilidad lo convierte en ideal para implantes médicos y componentes aeroespaciales.

Los filamentos reforzados con fibra de carbono ofrecen una relación resistencia-peso excepcional, combinando la facilidad de procesado de los termoplásticos con las propiedades mecánicas de los materiales compuestos. Estos materiales son especialmente valorados en automoción, aeronáutica y aplicaciones deportivas de alto rendimiento.

Los materiales conductivos permiten la impresión de circuitos electrónicos, sensores y componentes funcionales directamente integrados en objetos 3D, abriendo nuevas posibilidades en el diseño de dispositivos electrónicos y sistemas embebidos.

Resinas fotocurables

Dentro de las tecnologías de impresión 3D, la estereolitografía (SLA) utiliza resinas fotocurables, materiales líquidos que solidifican al ser expuestos a luz ultravioleta. Estas resinas han evolucionado notablemente en los últimos años, dando lugar a una amplia variedad de formulaciones adaptadas a necesidades específicas. Su gran atractivo radica en la capacidad de reproducir detalles extremadamente finos y obtener superficies lisas, lo que las convierte en la opción preferida para prototipos de alta calidad y aplicaciones profesionales.

Resinas estándar

Son la opción más común y económica dentro del ecosistema SLA. Destacan por su alta resolución y excelente acabado superficial, lo que permite fabricar piezas visualmente atractivas y precisas. Se utilizan sobre todo para prototipos de presentación, modelos conceptuales y piezas que no requieran grandes esfuerzos mecánicos. Su facilidad de trabajo y versatilidad las convierten en una puerta de entrada ideal para usuarios que buscan calidad estética.

Resinas biomédicas certificadas

Diseñadas para cumplir normativas de biocompatibilidad (como la ISO 10993 o la USP Clase VI), estas resinas permiten el contacto seguro con tejidos humanos. Son habituales en odontología para fabricar férulas, modelos dentales, guías quirúrgicas y dispositivos médicos personalizados. Su formulación garantiza que puedan esterilizarse sin perder propiedades, un requisito fundamental en entornos clínicos.

Resinas flexibles

Formuladas para imitar la elasticidad y textura del caucho o silicona, estas resinas son perfectas para crear juntas, amortiguadores, carcasas protectoras y piezas que deban absorber impactos. Ofrecen una combinación equilibrada de resistencia al desgarro y capacidad de recuperación de forma, lo que las hace útiles en prototipado funcional y en productos de consumo que requieran flexibilidad.

Resinas cerámicas

Contienen partículas cerámicas en suspensión que, tras la impresión, requieren un proceso de sinterizado en horno para eliminar la resina y consolidar la estructura cerámica. El resultado son piezas con resistencia a altas temperaturas, aislamiento eléctrico y biocompatibilidad en algunos casos. Se usan en aplicaciones industriales, médicas y artísticas donde se necesiten propiedades avanzadas de resistencia y estabilidad dimensional.

Gracias a esta diversidad, las resinas fotocurables han dejado de ser un material limitado al prototipado estético para convertirse en una herramienta versátil capaz de cubrir desde la joyería fina hasta la medicina de precisión y la ingeniería avanzada.

Aplicaciones revolucionarias de la impresión 3D

Medicina personalizada y biotecnología

La medicina ha experimentado una transformación radical gracias a la impresión 3D, especialmente en el campo de la medicina personalizada. Los implantes cranomaxilofaciales impresos en 3D permiten reconstrucciones precisas adaptadas perfectamente a la anatomía específica de cada paciente, mejorando significativamente los resultados quirúrgicos y reduciendo los tiempos de recuperación.

La bioimpresión representa la frontera más avanzada, donde células vivas se utilizan como «tinta biológica» para construir tejidos y órganos funcionales. Aunque aún en desarrollo, esta tecnología promete revolucionar el trasplante de órganos y la medicina regenerativa, potencialmente eliminando las listas de espera para trasplantes y los problemas de rechazo inmunológico.

Los modelos anatómicos impresos en 3D han transformado la planificación quirúrgica y la educación médica. Cirujanos pueden practicar procedimientos complejos en réplicas exactas de la anatomía del paciente, mejorando la precisión y reduciendo los riesgos operatorios.

Industria aeroespacial y defensa

La industria aeroespacial ha adoptado masivamente la impresión 3D para la fabricación de componentes ligeros y complejos que serían imposibles de crear mediante métodos tradicionales. La reducción de peso es crítica en esta industria, y la fabricación aditiva permite crear estructuras internas complejas, como estructuras reticulares y canales de refrigeración internos, que optimizan la relación resistencia-peso.

Las aleaciones de titanio impresas en 3D se utilizan en componentes críticos de motores aeronáuticos, donde la resistencia a altas temperaturas y la ligereza son fundamentales. La capacidad de imprimir piezas con geometrías orgánicas optimizadas mediante simulación computacional ha llevado a reducciones de peso del 40-60% en comparación con componentes mecanizados tradicionales.

La fabricación distribuida de repuestos representa otra ventaja estratégica, permitiendo la producción de componentes bajo demanda en ubicaciones remotas, reduciendo inventarios y mejorando la disponibilidad operacional de aeronaves y sistemas de defensa.

Automoción del futuro

La industria automotriz utiliza la impresión 3D tanto para prototipado rápido como para producción de piezas de uso final. Los fabricantes pueden reducir el tiempo de desarrollo de nuevos vehículos de años a meses, imprimiendo y probando rápidamente nuevos diseños sin la necesidad de costosos moldes de inyección.

La personalización masiva se está convirtiendo en realidad, donde componentes interiores, elementos decorativos y hasta piezas funcionales pueden personalizarse según las preferencias específicas del cliente sin impactar significativamente los costos de producción.

Los vehículos eléctricos se benefician especialmente de la impresión 3D, donde la optimización topológica permite crear componentes estructurales que maximizan la rigidez mientras minimizan el peso, mejorando la autonomía y el rendimiento de las baterías.

Ejemplos reales recientes

Estos casos recientes muestran cómo la impresión 3D ya está cambiando vidas y sectores:

Prótesis personalizadas para animales: Un perro que perdió una pata tras un accidente recibió una prótesis diseñada e impresa en 3D, adaptada perfectamente a su anatomía, devolviéndole movilidad plena.

Puente peatonal impreso en metal: En Ámsterdam se inauguró un puente de acero inoxidable totalmente impreso en 3D, diseñado con geometrías optimizadas para resistencia y estética.

Aviones más eficientes: Airbus utiliza piezas impresas en 3D para aligerar el peso de sus aeronaves, lo que se traduce en menor consumo de combustible y menos emisiones.

Educación técnica avanzada: Universidades integran impresoras 3D en sus laboratorios para que los estudiantes diseñen y fabriquen prototipos reales, fomentando el aprendizaje práctico.

Curiosidades y hitos sorprendentes de la impresión 3D

La historia y las aplicaciones de la impresión 3D ya son impresionantes por sí mismas, pero algunos hitos recientes muestran hasta dónde puede llegar esta tecnología:

Una casa en un día: En 2021, una empresa estadounidense logró imprimir una vivienda completa de 37 m² en apenas 24 horas, utilizando una impresora de gran formato y hormigón especial. Este avance promete revolucionar el sector de la construcción, reduciendo costes y tiempos de entrega.

Órganos impresos en laboratorio: Investigadores en Israel imprimieron un pequeño corazón con tejido humano y vasos sanguíneos a partir de células del propio paciente. Aunque aún no es funcional para trasplantes, abre la puerta a la medicina regenerativa personalizada.

Piezas para cohetes espaciales: Empresas como SpaceX y Rocket Lab utilizan impresión 3D para fabricar componentes críticos de motores de cohete, logrando piezas más ligeras y resistentes, y reduciendo tiempos de producción de meses a semanas.

Comida impresa en 3D: Desde chocolates con formas imposibles hasta hamburguesas vegetales, la gastronomía también ha encontrado en esta tecnología un aliado creativo y sostenible. Incluso la NASA estudia imprimir alimentos para misiones espaciales de larga duración.

Moda y joyería futurista: Firmas de alta costura han desfilado vestidos impresos en 3D con geometrías que serían imposibles de confeccionar a mano. En joyería, se crean piezas únicas con precisión microscópica.

Ventajas transformadoras de la fabricación aditiva

Personalización sin límites

La capacidad de personalización representa quizás la ventaja más revolucionaria de la impresión 3D. Cada objeto puede adaptarse específicamente a los requisitos únicos del usuario final sin costos adicionales significativos. Esta personalización se extiende desde prótesis médicas que se ajustan perfectamente a la anatomía del paciente hasta componentes industriales optimizados para aplicaciones específicas.

La personalización masiva está redefiniendo modelos de negocio tradicionales, permitiendo que empresas ofrezcan productos únicos a escala industrial. Sectores como calzado, joyería y dispositivos médicos han adoptado esta capacidad para diferenciarse en mercados competitivos.

Innovación en diseño y funcionalidad

La libertad de diseño que ofrece la impresión 3D ha liberado a ingenieros y diseñadores de las limitaciones tradicionales de manufactura. Geometrías internas complejas, estructuras imposibles de mecanizar y ensamblajes que tradicionalmente requerían múltiples componentes pueden ahora fabricarse como piezas únicas.

La optimización topológica, asistida por inteligencia artificial y simulación computacional, permite crear estructuras que distribuyen cargas de manera óptima, utilizando material únicamente donde es estructuralmente necesario. Esto resulta en componentes más ligeros, resistentes y eficientes que sus equivalentes tradicionales.

Sostenibilidad y economía circular

La impresión 3D contribuye significativamente a la sostenibilidad mediante la reducción drástica del desperdicio de material. Mientras que los procesos sustractivos pueden desperdiciar hasta el 90% del material original, la fabricación aditiva utiliza únicamente el material necesario para construir el objeto final.

La capacidad de reciclar materiales termoplásticos mediante trituración y reextrusión crea un modelo de economía circular donde los objetos obsoletos se convierten en materia prima para nuevos productos. Algunos filamentos fabricados a partir de materiales reciclados mantienen propiedades mecánicas comparables a los materiales vírgenes.

El futuro de la impresión 3D

Inteligencia artificial y automatización

La integración de inteligencia artificial está transformando todos los aspectos de la impresión 3D, desde el diseño hasta el control de calidad. Los algoritmos de machine learning optimizan automáticamente los parámetros de impresión basándose en la geometría del objeto, material utilizado y propiedades deseadas, reduciendo significativamente los errores y mejorando la consistencia.

Los sistemas de visión por computadora integrados en impresoras 3D avanzadas pueden detectar y corregir errores en tiempo real, pausando la impresión cuando se detectan anomalías y sugiriendo correcciones automáticas.

Velocidades revolucionarias

Las innovaciones en velocidad de impresión están eliminando una de las principales limitaciones históricas de la tecnología. Nuevas tecnologías como CLIP (Continuous Liquid Interface Production) y tecnologías de impresión volumétrica pueden crear objetos hasta 100 veces más rápido que los métodos tradicionales.

La impresión paralela múltiple, donde una sola máquina puede imprimir simultáneamente docenas de objetos pequeños, está haciendo viable la producción en masa mediante fabricación aditiva para ciertos tipos de productos.

Impresión 4D y materiales inteligentes

La impresión 4D representa la siguiente frontera, donde objetos impresos pueden cambiar su forma, propiedades o función en respuesta a estímulos externes como temperatura, humedad, pH o campos magnéticos. Estos materiales programables abren posibilidades fascinantes en arquitectura adaptativa, dispositivos médicos autoreparables y sistemas robóticos blandos.

Los metamateriales impresos en 3D exhiben propiedades que no existen en la naturaleza, como índices de refracción negativos, propiedades acústicas controladas y comportamientos mecánicos inusuales como expansión térmica negativa.

La impresión 3D ha evolucionado de ser una herramienta de prototipado a convertirse en una tecnología de manufactura transformadora que está redefiniendo industrias completas. Su impacto continuará expandiéndose a medida que nuevos materiales, tecnologías y aplicaciones emerjan, prometiendo un futuro donde la fabricación personalizada, sostenible y distribuida sea la norma más que la excepción.

Ahora queremos escuchar su voz. ¿Qué opina sobre el increíble potencial de la impresión 3D? ¿Ha tenido alguna experiencia personal con esta tecnología, quizás diseñando algo usted mismo o utilizando un producto impreso en 3D? Comparta sus pensamientos y experiencias en los comentarios a continuación. ¡Nos encantaría leer sus ideas y saber cómo ve el futuro de esta fascinante tecnología!

Si te ha parecido interesante el artículo y estás pensando en dar tus primeros pasos en la impresión 3D o quieres renovar tu equipo, aquí puedes ver algunas de las impresoras 3D más recomendadas en AMAZON que ofrecen una gran relación calidad-precio.